DAS PROJEKT AS350 B1

Hier sollen die Baustufen in der Verwirklichung des Projektes ECUREUIL AS 350 „Police India“ 2004 festgehalten werden. Das Original ist für das Österreichische Bundesministerium für Inneres, Bereich Flugpolizei im Einsatz und an der Flugeinsatzstelle des BMI in Innsbruck stationiert.

Das Original – so soll das Ergebnis im Maßstab 1:4,85 dann aussehen.

Anlässlich des Flugtages in St. Johann 2004 hatte ich den ersten Prototyp dieses Rumpfes gesehen und recht schnell entschieden, dass diese Maschine der Nachfolger für meine BK 117 mit Turbine sein wird.

Nachdem gerade die „kleine“ Version der Police India in Form eines veränderten Rumpfes der Vario-Ecureuil fertiggestellt wurde, war es fast notwendig dieses Projekt als Großmodellhubschrauber mit dem in der BK 117 bereits bewährten Turbinenantrieb nochmals zu wiederholen.

Vario Ecureuil AS 350 – OE-BXI „Police India“

Da einige Arbeiten an diesem neuen Modell parallel erfolgen werden, wird dem aufmerksamen Leser wahrscheinlich der berühmte „rote Faden“ durch den Baubericht fehlen. Dies ist aber leider nicht anders möglich – wenn der Bericht mit dem Modell wachsen soll. Während andere Teile trocknen oder gerade geklebt werden, wird also schon an anderer Stelle des Modells mit Zubehör oder Scaleteilen begonnen werden.

Das Original:

Die AS 350 Ecureuile stammt ursprünglich von der Firma Aerospatiale und wurde als Nachfolgemodell für die bekannten Mehrzweckhelikopter Alouette II (Lama) und Alouette III entwickelt. Der erste Prototyp flog bereits 1974 und 1977 wurde die Typengenehmigung erteilt. Anfänglich wurden 2 verschiedene Typen produziert. Für den nordamerikanischen Markt die mit einem Avco Lycoming Triebwerk ausgerüstete AS 350 D „A-Star“ oder „Squirrel“ und für die restlichen Märkte die mit einer Turboméca Turbine ausgestattete AS 350 B „Ecureuil“.

Aerospatiale war ein französisches Luft- und Raumfahrtunternehmen, das in erster Linie sowohl zivile wie auch militärische Hubschrauber herstellte. Das Unternehmen wurde 1970 aus den staatlichen Unternehmen Sud-Aviation, Nord-Aviation and Societé d’Etudes et de Réalisation d’Engins Balistiques (Sereb) gegründet. Im Jahre 1992 vereinigten die DaimlerChrysler Aerospace AG (DASA) und Aerospatiale ihre Helikopter Unternehmensbereiche und formten die Eurocopter Gruppe. Im Jahre 1999 fusionierte Aerospatiale mit der Matra High Technology Group und es entstand das Unternehmen Aerospatiale-Matra. Am 10. Juli 2000 entstand aus der Fusion der deutschen DaimlerChrysler Aerospace AG, der französischen Aerospatiale Matra und der spanischen CASA die EADS (European Aeronautic Defence and Space Company EADS N.V.) mit Sitz in den Niederlanden.

Die EADS ist das größte Luft- und Raumfahrtunternehmen in Europa und das zweitgrößte weltweit.

Technische Daten:

Rotordurchmesser: 10,69 m

Länge: 10,93 m

Höhe: 3,14 m

Leergwicht: 1.108 kg

max. Abfluggewicht 2.200 kg

Höchstgeschwindigkeit 287 km/h

Triebwerk: 1 Turboméca Arriel 1D Turbine mit 694 PS

Besatzung in Exekutivausführung: Pilot + 5 Pers.

Der Lieferumfang:

Am 10. Juli 2004 war es dann endlich soweit und ich konnte den Rumpf von Hugo Markes in Empfang nehmen. Wie es sich gehört, wurde zunächst der „Lieferumfang“ gründlich in Augenschein genommen und festgehalten.

Alle wesentlichen Teile sind in sehr guter Qualität geliefert. Besonders auffällig ist jedoch die Detaillierung des Rumpfes mit sämtlichen am Original vorhandenen Nieten, Blechstößen, Deckeln etc.

Diese Detaillierung bedeutet für den Scale-Modellbauer zwar einerseits eine erhebliche Zeitersparnis, andererseits jedoch einen erhöhten Aufwand beim Schleifen der GFK-Teile, da man nicht einfach mit dem Schleifpapier über die gesamte Maschine gehen kann.

Aufgrund der Erfahrungen beim Bau der „kleinen“ AS 350 wird der Scale-Bau dieser Maschine auch „von hinten nach vorne“ erfolgen, d.h. dass sämtliche Bauteile mit dem Heck beginnend Scale gebaut und ausgebaut werden. Diese Vorgangsweise unterscheidet sich zwar von den oft gebräuchlichen Bauweisen, bei denen zumeist die Modelle erst nach den ersten Testflügen ausgebaut bzw. lackiert werden, jedoch kann man bei dieser Vorgangsweise das Modell von Woche zu Woche „wachsen“ sehen, und das erfreut das Herz des Scalers doch erheblich. Kleine Nachteile im Handling werden dann gern in Kauf genommen. Dies ist jedoch meine eigene Meinung dazu und sicher nicht als üblich oder notwendig zu betrachten.

Natürlich verlangte das Modellbauerherz zunächst, dass das Modell in seiner gesamten Dimension betrachtet werden kann, und so wurden daher zuallererst die Aufnahme für das Kufenlandegestell und die Spanten für den Heckausleger sowie die Hauptspanten für die Mechanik eingeharzt. Im Nachhinein betrachtet hätte ich jedoch zuvor die Reste des Trennmittels mit reichlich Wasser von den GFK-Teilen abwaschen sollen – es wäre ohne die eingeklebten Holzspanten einfacher gewesen.

Hier sind nun die Gesamtausmaße des Modells gut ersichtlich:

Länge: 2230 mm

Höhe: 540 mm

Breite: 375 mm (Kufenbreite 500 mm)

Der Beginn

Zuerst wurden die Seitenleitwerke in Angriff genommen. Da beim Original die Seitenleitwerke „aufgesetzt“ und nicht stumpf am Rumpf enden, wurde sowohl das obere als auch das untere SLW mit CFK-Rohren als Holm versehen, welche in weiterer Folge im Rumpf eingeharzt werden und damit der im Original vorhandene Spalt zwischen Rumpf und SLW nachgebildet wird. Die SLW wurden mit den nötigen Bohrungen versehen und das 6 mm bzw. 8 mm starke CFK-Rohr wurde am oberen und unteren Ende der SLW mit UHU-Plus (mit Baumwollflocken als Verdickungsmittel) eingeharzt.

Beim Höhenleitwerk, welches beim Original „durchgesteckt“ ist, wurden zwei kleine Spanten aus 4 mm starkem Pappelsperrholz gefertigt, und die Öffnungen im Heckausleger mit ca. 1 mm Übermaß ausgeschnitten. Diese Arbeit war aufgrund der Dicke des GFK-Materials durch die Anformung der HLW-Aufnahme trotz Dremel-Einsatzes recht mühsam. Unter Einsatz kleiner Abstandhalter aus Balsa wurden dann die Spanten mittels des HLW im Heckausleger mit 5-min. Epoxydharz fixiert und nach Entfernen des Höhenleitwerks endgültig mit UHU-Plus eingeklebt.

Da das Modell selbstverständlich auch eine vorbildgetreue Beleuchtungsanlage erhalten wird, wurden jetzt schon alle Bohrungen in den Leitwerken für die LEDs und Kabeldurchführungen vorgesehen. Zur Beleuchtungsanlage selbst kommen wir später noch genauer zurück.

Als nächstes wurden die Nahtstellen der Seitenleitwerke und des Höhenleitwerks sowie der Abdeckung des Heckantriebstunnels mit weißem Primer (Filler) gespritzt, um etwaige Einschlüsse und kleine Löcher besser sichtbar zu machen. Die Teile wurden so abgeklebt, dass lediglich ein ca. 5 mm breiter Streifen über die Nahtstellen gespritzt wurde. Dies spart einerseits Material bzw. Gewicht und andererseits sind die GFK-Oberflächen zu 90 % so makellos, dass ein komplettes Primern bzw. Fillern nicht mehr notwendig ist.

Natürlich mussten einige Stellen der Trennnaht noch nachgespachtelt und geschliffen werden, um wirklich eine „unsichtbare“ Nahstelle zu erhalten. Da das gesamte Modell NICHT mit einem Grundierungslack versehen werden soll, muss darauf geachtet werden, dass die Nahtstellen vor der Lackierung mit dem Basislack ausreichend mit weißem Filler überdeckt sind, damit die dunklere Nahtstelle später nicht durch den Basislack durchscheint.

Sicher wäre es möglich, das gesamte Modell mit einem Grundierungslack zu spritzen, jedoch bringt dies meiner Meinung nach nur Mehrgewicht und die feinen Nieten und Blechstöße des Rumpfes würden mit jeder unnotwendigen Lackschicht unschärfer werden.

Nach dem nassen Überschleifen aller Teile mit Scotch Brite grau sind die Teile bereits fertig für die Lackierung. Leider steht mir keine Lackierkabine zur Verfügung, sodass sich in der Vergangenheit die Lackierung von „kleinen Häppchen“ – d.h. alle Teile einzeln und nacheinander – als beste Vorgangsweise herausgestellt hat. Als Lack verwende ich nur hochwertige Acryl 2-Komponenten Lacke aus dem Bereich der professionellen Autolackierer, erreiche aber aufgrund der ungünstigen Lackierbedingungen (Anm.: und auch fehlendes Können !!) leider keine so perfekten Oberflächen wie z.B. die Motorhaube meines Autos. Naja, aus 1 Meter Entfernung fällt das dann nicht mehr auf.

Beleuchtungsanlage (erste Teile)

Die gesamte Beleuchtungsanlage der Ecureuil umfasst folgende Positionen:

Anti Collision Light – ROT blinkend – oben auf dem Seitenleitwerk

Taillight – WEISS leuchtend – Heckausleger ganz hinten u. nach hinten leuchtend

Position Light – GRÜN leuchtend – rechts am Höhenleitwerk

Position Light – ROT leuchtend – links am Höhenleitwerk

Strobe Lights – WEISS blinkend – rechts und links am Höhenleitwerk

Taxi Light – WEISS leuchtend – in der Rumpfnase

Landing Light – WEISS leuchtend – in der Rumpfnase

Suchscheinwerfer ausklappbar – WEISS leuchtend – Rumpfunterseite im Bereich der Nase

Blaulicht – BLAU blinkend – hinterer Rumpfbereich unter dem Ansatz des Heckauslegers

Zuerst wurde mit dem Taillight, welches weiß nach hinten leuchtet, begonnen. Hier kommt eine superhelle, weiße LED zum Einsatz, für die noch eine Fassung und eine Abdeckung gebaut werden muss. Die Fassung besteht aus einem einfachen Kunststoff-Drehteil auf welches die selbst tiefgezogene Lampenabdeckung gesteckt und verklebt wird. Als Tiefziehwerkzeuge wurden ein Bohrer, eine alte defekte 10mm Jumbo-LED, ein Sperrholzbrettchen mit 12 mm Loch und ein kleines Stück tiefziehfähiges Material verwendet.

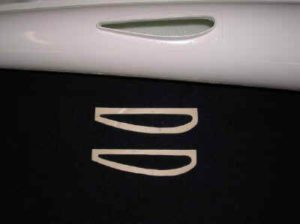

Tiefziehwerkzeug und Ergebnis

Als nächstes wurden das ACL am Seitenleitwerk und die Positionlights / Strobes am Höhenleitwerk eingebaut.

Für das ACL am Seitenleitwerk wird eine 4,5 V Mini-Glühlampe verwendet, da die „Rundumwirkung“ der LED bekanntlich sehr schlecht ist. Die Glühlampe wird in der roten Abdeckung – die sich in zufällig passender Größe in der „Gerümpelkiste“ gefunden hat, mit etwas Heißkleber fixiert und ist schnell fertig für den Einbau.

Die Pos.lights / Strobes sind etwas aufwändiger herzustellen. Dazu wurde die Halterung für die LED aus Kunststoff aus dem Vollen gefräst, gebohrt und auf Form geschliffen. Um ein Durchscheinen der LED zu verhindern wurden diese Halter zunächst schwarz lackiert, dann weiß als Grundierung und dann in der Originalfarbe. Nachdem der Lack getrocknet war, konnten bereits die LED eingesetzt werden.

v.l.n.r. Taillight, 2 x Pos.light/Strobes und ACL

Damit die Pos.lights auch im ausgeschalteten Zustand rot bzw. grün sind, wurden die klaren LED mit sog. Window-Color überzogen. Das rote Pos.light schaut auf dem Bild noch etwas himbeerfarben aus und das Grün ist noch sehr matt, weil die Farbe zum Zeitpunkt des Fotos noch nicht getrocknet war. Im Endergebnis präsentiert sich die Oberfläche aber dann schön glänzend.

Pos.light/Strobes und Taillight fertig verkabelt

Erste fertige Teile

Lange habe ich es nicht ausgehalten – die blanken GFK-Teile sollten schon möglichst rasch eine schöne Farbe bekommen.

Nachdem die Seitenleitwerksteile für die Lackierung vorbereitet waren, ging´s gleich ans Lackieren. Zuerst der weiße Streifen, dann die roten Streifen und zuletzt blau. Zuvor wurde jeweils die zu lackierende Stelle mit einem transparenten Kunststoff-Haftgrund vorlackiert und dann nach ca. 10 min. Ablüftzeit lackiert. Auf Empfehlung eines Profi-Lackierers habe ich noch einen Schuss Weichmacher in die Lacke gegeben, um spätere Spannungs- bzw. Bewegungsrisse im Lack zu vermeiden.

Wenn man das Original bzw. besser mehrere davon nebeneinander genau betrachtet, wird man feststellen, dass die Farben nicht immer gleich sind. Meine Recherchen haben jedoch ergeben, dass eigentlich folgende Farben eingesetzt werden:

BLAU = RAL 5010 „Enzianblau“

ROT = RAL 3020 „Verkehrsrot“

WEISS = RAL 9016 „Verkehrsweiß“

Die fertigen Seitenleitwerke

Heckausleger

Irgendwie ist mir schon beim Betrachten des zusammengebauten Heckauslegers die Position desselben etwas komisch vorgekommen. Genauere Vergleiche zwischen den Fotos des Originals und den 3-Seiten-Ansichten von Eurocopter haben schnell ergeben, dass der Heckausleger – dem Original gegenüber – zu tief hängt.

Die Konstrukteure mögen mir verzeihen – aber so kann das nicht bleiben:

Nach längeren Überlegungen stand schnell fest, dass der Heckausleger in seiner Position nach oben gebracht werden muss – so weit, dass die Oberkante des Heckauslegers parallel mit der Domabdeckung verläuft. Am Ansatz des Heckauslegers ergibt sich damit ein konischer, bis zu 5mm breiter Spalt, der überbrückt werden muss.

Heckausleger in richtiger Position Zusätzlicher Holzspant

Diese Aufgabe nimmt zwar einige Zeit in Anspruch, ist aber angenehmer, als sich jedes Mal wissentlich darüber zu ärgern, wenn die Maschine im Schwebeflug sozusagen das Heck nach unten hängen lässt. Durch den Restschub der Turbine, der ohnedies durch Ziehen auf Nick kompensiert werden muss, ist im Schwebeflug sowieso schon eine „schiefe Optik“ gegeben.

Um den entstandenen Spalt zu verschließen, wurde ein runder Zusatzspant, der konisch gefräst und geschliffen wurde, an den Heckausleger geklebt. Diese – jetzt nur noch kleine – Lücke muss nun noch gespachtelt und geschliffen werden. Leider wird die senkrechte Nietenreihe am Ausleger beim Schleifen verschwinden – die muss dann vor der Lackierung noch einmal neu aufgebracht werden.

Heckrotor

Als Heckrotor wird von mir der Alu-Heckrotor von Vario, ausgerüstet mit einer 6 mm starken Heckrotorwelle, verwendet. Für die Montage des Heckrotors wurde ein Aluminium-Drehteil angefertigt, in dem der Heckrotor später mit 3 Madenschrauben gehalten wird. Der Spant aus 5 mm Sperrholz wurde positioniert, der entsprechende Ausschnitt im Heckausleger vorgesehen und reicht bis ans untere Ende des Auslegers. Diese Einheit wird erst nach erfolgtem Einbau der Mechanik mit Uhu-Plus fix eingeklebt. Denn erst dann stehen die genauen Winkel und Höhen fest, um einen möglichst exakten und geraden Anschluss zu gewährleisten.

Kufenlandegestell – Scale Anbauteile

Für den Scale-Ausbau des Kufenlandegestells sind einige Einzelteile notwendig, die einzeln und in Handarbeit aus Alu bzw. Karton hergestellt werden müssen. Zunächst wurde mit dem Bau der hohen Trittstufe begonnen. Für die Herstellung hat sich in der Vergangenheit Karton (vom Rücken eines Notizblockes) als sehr nützlich erwiesen. Nachdem die einzelnen Teile vom Originalfoto abgezeichnet, auf die richtige Größe gebracht und aus Karton ausgeschnitten worden waren, konnten diese mit Sekundenkleber zusammengeklebt werden. Damit die Einheit steifer und die Oberfläche schleifbar wird, wurde der Karton vollflächig mit Sekundenkleber überzogen.

Nach einigen Spachtel- und Schleifvorgängen sieht das Ergebnis so aus:

im Rohzustand fertig verspachtelt und geschliffen

Alle anderen Scale-Teile des Kufenlandegestells wurden aus Aluminium hergestellt. Ich verwende dafür Alu, das normalerweise für Rohrisolierungen verwendet wird. Diese Bleche sind recht weich und lassen sich deshalb mit einer besseren Haushaltsschere leicht schneiden. Auch das Biegen stellt keine besonderen Anforderungen an den Maschinenpark.

Die großen „Ski“ bzw. der Einsinkschutz an den Kufen wurden aus 2mm Aluminiumblech gefräst und dann entsprechend aufgekantet. Speziell diese Teile sind nicht gerade „Leichtgewichte“, aber bisher ist mir noch kein leichteres oder besseres Material untergekommen, um auch die entsprechende Original-Optik zu erhalten.

Alle Scale-Anbauteile des Kufenlandegestells

Heckausleger 2

Noch einmal kehren wir zum Heckausleger zurück. Der gefräste und geschliffene Holzkeil – um den Heckausleger etwas zu heben – ist nun verschliffen und mehrfach gespachtelt und gefillert worden. Zuletzt habe ich die Stelle noch mit Original-Basislack mit der Airbrushpistole gespritzt, um etwaige Fehler in der Oberfläche besser zu erkennen. Die durch das Schleifen verlorenen Nieten wurden durch Klebenieten aus selbstklebender Alu-Folie (aus dem Installationsgewerbe) ersetzt.

Diese Nieten wurden mit einem eigens dafür gedrehten Stanzmesser ausgestanzt und aufgeklebt. Mittlerweile habe ich aber Klebenieten (an dieser Stelle DANKE an das RC-HELI Forum und dessen Mitglieder) organisieren können und werde diese Alu-Nieten vor der endgültigen Lackierung noch gegen die originalen Klebenieten (dm 1,5mm, h 0,2 mm, Abstand 5 mm) austauschen.

Neuer Übergang Rumpf-Heckausleger

Rumpfnase

Das Vorbild der Ecureuil AS 350 B1 trägt an der Rumpfnase folgende Teile:

Lüftungsgitter

Taxilight und Landinglight

Suchscheinwerfer, ausklappbar

Druckstaurohr

Spiegel mit Halterungen

Scheibenwischer

An dieser Stelle beginnen wir mit den in den Rumpf eingelassenen Teilen.

Zunächst musste das Lüftungsgitter für die Ansaugöffnung der Lüftung gefräst werden und die Öffnung im Rumpf vorgesehen werden.

CNC-Fräsen des Lüftungsgitters

Weiters wurde die Öffnung für das Taxi/Landinglight aus dem Rumpf ausgeschnitten, die Aufnahme aus Karton gefertigt und in den Rumpf eingeklebt.

Ebenso wurde die Öffnung für den Landescheinwerfer in den Rumpf geschnitten.

Als Reflektoren für das Taxilight, das Landinglight und den Suchscheinwerfer werden die Reflektoren von kleinen Taschenlampen verwendet. Diese gab es kürzlich im Supermarkt in Aktion, zusammen mit einigen Batterien – die kann man ja für´s Kinderspielzeug immer brauchen. Die Taschenlampen wurden kurzerhand zerlegt, und die Reflektoren auf der Drehbank noch etwas verkleinert (fertiger Reflektor ganz links).

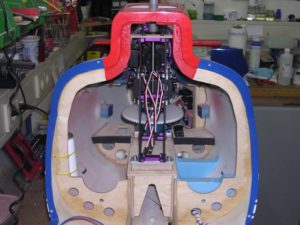

Das Cockpit

Nachdem noch immer keine Mechanik für die Maschine vorliegt, muss ich mich derzeit auf den Bau von Scale-Teilen beschränken. Das vorliegende Modell soll so aufgebaut werden, dass die gesamte Mechanik und Elektronik versteckt eingebaut ist, und das Cockpit sowohl in der ersten Sitzreihe als auch in der zweiten Sitzreihe voll Scale ausgebaut werden kann.

Als Bauvorlage für das Cockpit dient ein Foto des Originals. Auf diesem sieht man, dass das Cockpit „eingelassene“ Instrumente besitzt – in zwei unterschiedlichen Schichten.

Dieses Foto wurde in ein CAD Programm importiert, und die Linienführung der Instrumente nachgezeichnet. Daraus entstanden zwei aus Kunststoff gefräste Schablonen.

Diese wurden schwarz-matt lackiert und im Sandwichverfahren zusammengeklebt. Die Basis bildet eine Pappelsperrholzbrettchen gleicher Größe. Auf dieses wurden die entsprechenden Teile aus der ersten Schicht geklebt. Dann folgt eine Schicht Transparentfolie um den Glanz des Glases der Instrumente nachzustellen. Danach die zweite Schicht, wieder mit Transparentfolie und dann die oberste Schablone.

Diese gesamte Einheit wird in weiterer Folge in der Rumpfnase eingebaut und mit den entsprechenden Abdeckungen und Detaillierungen versehen werden. Dazu aber später mehr.

Die Türen:

Die Türen an diesem Modell sind auf eine für mich recht neue und interessante Art konstruiert. Anstatt aus GFK geformt zu sein, bestehen sie aus tiefgezogenen Teilen. Einmal der Außenteil aus transparentem Kunststoff – und einmal der Innenteil aus weißem Kunststoff.

Teile der Türe rechts

Der Innenteil bildet den Türrahmen und nach dem Verkleben der beiden Teile entsteht eine durchaus steife und leichte Türe.

Teile der Türe links – nur grob eingepasst

Leider haben die Türen dieses Modells die falsche Türteilung d.h. eine andere Türteilung als das von mir ausgewählte Vorbild. Die linke Seite stimmt – schmale Vordertüre und breite Schiebetüre hinten. Die rechte Seite jedoch – besteht vom Bausatz her aus einer großen Vordertüre und einer kleinen Türe hinten, die auch nicht als Schiebetüre ausgeführt ist und nur am GFK des Rumpfes angedeutet ist.

Damit das Modell mit dem Original zusammenstimmt, werde ich die rechte Vordertüre verkleinern und die angeformte GFK-Türe hinten entsprechend vergrößern und als nicht zu öffnende Schiebetüre ausführen.

Damit der gesamte Vorbau der Maschine die notwendige Festigkeit erreicht, wurde ein Boden und eine Rückwand aus Pappelsperrholz eingepasst und verklebt. Später wird darauf noch eine weiss beschichtete, dünne Pappe geklebt, um eine schöne, glatte Oberfläche ohne viel Spachtelarbeit zu erhalten.

Boden und Rückwand eingepasst und verklebt

Änderung der Türteilung rechts

Um die Türteilung zu ändern, wurde die vorhandene lange Vordertüre genau vermessen und entsprechend gekürzt. Beim äußeren Teil der Türe aus Lexan (o.ä.) war dies kein Problem. Beim inneren Teil aus ABS, welcher den Türrahmen bildet, war die Sache schwieriger. Damit der Rahmen wieder mit den Fenstern übereinstimmt, musste hier der zu verkürzende Teil aus der Mitte herausgeschnitten, und dann der Rahmen wieder neu zusammengepasst werden.

Der abgeschnittene, äußere Teil wurde dann als neuer „Festteil“ an den Rumpf angepasst und, mit einem entsprechenden Spanten versehen, mittels Stabilit Express an den Rumpf geklebt.

Im Rumpfinneren wurde diese neue Fläche zunächst gut aufgeraut und dann mit zwei Schichten Glasgewebe und Epoxydharz verstärkt.

Außen konnte nun bereits der Fensterausschnitt angezeichnet werden und die Öffnung ausgeschnitten werden. Nun muss die Fläche lediglich noch mehrfach gespachtelt und geschliffen werden, damit die Rumpfkontur keinerlei kleine Dellen mehr aufweist. Dann können als nächstes die beiden Türteile miteinander verklebt und endgültig angepasst werden. Zu diesem Zweck wurde bereits die Frontscheibe mit einigen Schrauben angebracht, da diese den Rumpf durch ihre Vorspannung etwas auseinander drückt, und dann die Passung der Türen nicht mehr perfekt wäre.

Noch sind die Arbeiten an den Türen und Fenstern nicht abgeschlossen, jedoch kann ich für mich jetzt schon sagen, dass mich diese Konstruktion nicht überzeugen kann. Es mag sein, dass es eine recht einfache Konstruktion ist, wenn man einfach nur den Innenteil mit dem Außenteil verkleben muss, und dann die „Fensterscheiben“ vor der Lackierung abklebt. Will man allerdings Scale – also mit Scheibengummi – arbeiten, dann ist es notwendig, die „Fensterscheiben“ zuvor aus dem Türaußenteil derart herauszutrennen, dass sie später wieder mit Scheibengummi eingesetzt werden können. Dies muss zudem noch mit einem umlaufenden Überstand des Außenteils von ca. 2 mm geschehen, damit der Fenstergummi nicht über die doppelte Materialstärke von Innen- und Außenteil gesteckt werden muss. Dies hat sich als furchtbar mühsame Arbeit herausgestellt. Über das endgültige Ergebnis wird aber in der Folge noch berichtet werden.

Turbinenabdeckung

Bei der Turbinenabdeckung war bereit im Lieferzustand die Öffnung für das Gitter vorgesehen. Allerdings konnte mich die Passgenauigkeit nicht überzeugen und daher wurde ein kleiner Rahmen aus Karton eingeklebt, um das Gitter daran bündig befestigen zu können.

Turbinenabdeckung fertig und lackiert

Der „Gepäckraum“

Im hinteren Rumpfbereich, am Anschluss des Heckauslegers wurde eine v-förmige Verstärkung aus Sperrholz eingeklebt, um Schwingungen und die Kräfte des Heckauslegers aufzunehmen. Zugleich wird diese Verstärkung als Befestigung für das Heckservo verwendet. Der darunter liegende Raum des Rumpfes ist eigentlich leer, da die Turbine ja oberhalb sitzt. Aus diesem Grund wurde auch der in der Oberfläche an der linken Seite angedeutete Deckel des Gepäckraumes ausgeschnitten.

Gepäckraum

Hinter dem Deckel dieser Gepäckraumöffnung wird die gesamte Schalt-, Tank-, Lade- und Kontrolltechnik untergebracht werden, damit diese Schaltelemente nicht sichtbar angebracht werden müssen.

Die Turbinenmechanik

Als Antriebsmechanik für diesen Hubschrauber wird eine neue, modifizierte JetCat PHT3 zum Einsatz kommen. Zu diesem Zweck habe ich meine derzeitige PHT3 zu JetCat gebracht und mit Hrn. Kulossek den Umbau durchgesprochen.

An dieser Stelle möchte ich mich auch noch einmal bei Hrn. Kulossek recht herzlich bedanken. Die im Zuge dieses Besuches gebotene Werksbesichtigung bei JetCat war äußerst interessant und hat einen überaus tiefen Eindruck von der Professionalität der Arbeitsweise im Hause JetCat hinterlassen.

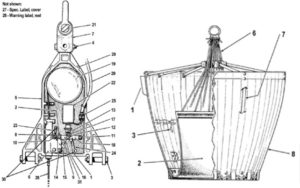

In den nächsten Wochen wird also meine ursprüngliche Serien-PHT3 mit neuen Seitenteilen und einigen neuen Zusatzteilen ausgestattet, sodass sie dann etwa so wie der abgebildete, frühere Prototyp aussieht.

Dabei wird die Mechanik folgende Parameter enthalten:

– System rechtsdrehend

– Rotordrehzahl ca. 1000 Upm

– Rotorwelle 12 mm

– Turbinendrehzahl rund 105.000 Upm

– Leistung lt. Angabe JetCat rund 5 kw

– eingebaute hydraulische Rotorbremse

– direkte 4-Punkt-Anlenkung der Taumelscheibe

früherer Prototyp einer PHT3 – Variante

Mehr Informationen zu diesem Thema gibt es dann, wenn die ersehnte Mechanik eingetroffen ist.

Verkleben der Türen

Nach recht langen Überlegungen habe ich mich dazu entschlossen, die fertig angepassten Türaußenteile mit Kohlerowings zu verstärken und sogleich mit UHU Plus Endfest 300 mit den Türinnenteilen zu verkleben. Dazu wurden harzgetränkte Kohlerowings innen so aufgeklebt, dass sie genau in den Hohlräumen zwischen Innen- und Außenteil zu liegen kommen. Damit sind sie später nicht mehr sichtbar. Die so zusammengeklebten Türen wurden dann mit Hilfe von Klebeband und Klemmen am Rumpf montiert, damit die Türen während der Aushärtung in der richtigen Form gehalten werden. Natürlich mussten zuvor sämtliche Stellen, an denen die Türen den Rumpf berühren, mit Tixo abgeklebt werden, damit die Türen nicht versehentlich am Rumpf ankleben.

In dieser Position habe ich die Türen rund 1 Woche belassen, damit das Epoxydharz gut durchhärten kann.

Im nächsten Schritt werden nun alle 3 Türen (Anm. die 4-te ist nicht als öffenbare Türe ausgeführt) mit einer dünnen Schicht Primer überzogen, damit die Passstellen zwischen Türe und Rumpf besser zu sehen sind. Dort wo der Spalt der Türpassungen noch zu groß ist wird dann mit eingedicktem Epoxydharz noch etwas nachgearbeitet und geschliffen werden.

Für die Schiebetüre an der linken Rumpfseite muss nun noch die Laufschiene angefertigt werden. Nach den Erfahrungen mit der „kleinen“ Ecureuil wird auch diese Laufschiene aus einem Messingblech und einem Messing-U-Profil hergestellt. Dazu wurde das U-Profil zunächst der Rumpfkontur entsprechend gebogen und dann – mit der offenen Seite nach unten – mit dem Messingblech verlötet. Damit die Türe nun ordentlich darin gleiten kann, wurde in die geschlossene Seite des U-Profils eine 2,2 mm breite Nut eingefräst. Am vorderen Ende wurde dann ein Messingrohr mit 4mm Innendurchmesser aufgelötet und bis zum U-Profil durchgebohrt. Dadurch kann nun eine M2-Schraube in der Schiene gleiten – und ganz vorne (wenn die Türe also geschlossen wird) kann sie in das Messingrohr hineinrutschen, und dadurch die Türe rumpfbündig anliegen. So ist auch beim Original die Funktionsweise der Schiebetüre.

Wenn dann noch das Loch für das Messingrohr in den Rumpf gebohrt wird, kann dann die Laufschiene am Rumpf mit UHU-Plus angeklebt werden. Als nächstes musste noch die Verbindung zwischen Türe und Laufschiene hergestellt werden.

Dazu wurde eine kleine Halterung aus Messing gelötet, die dann mit der Türe verschraubt und verklebt wird.

Damit das Ergebnis dann originalgetreu aussieht, wird diese Halterung mit eingedicktem 5-min Epoxydharz und Spachtelmasse so lange modelliert, bis es wie im Original wirkt.

Hier noch ziemlich im Rohzustand … … und hier schon fertig

Dasselbe Element der anderen Rumpfseite wurde aus Balsaholz „geschnitzt“ und geschliffen weil diese Schiebetüre ohne Funktion ist und nur angedeutet wird. Nach dem Überziehen mit Porenfüller und Primer sieht die Halterung dann gleich aus wie die mit Funktion.

Kleiner Zwischenstopp mit Rückblick

So, nun kommt irgendwie schon Weihnachten mit riesigen Schritten auf uns zu und gleich danach ist das Jahr auch schon wieder zu Ende.

Also ist es an der Zeit sich einmal zurückzulehnen und das bisher Geschaffene zu betrachten und auf sich wirken zu lassen …

Schön langsam nimmt der Heli nun Gestalt an.

Seit Anfang Juli dieses Jahres ist das Modell nun in Bau, und eigentlich kann man auf den Bildern absolut nicht erkennen, was da so viel Arbeit machen kann. Immerhin sind bisher in den 22 Wochen Bauzeit aber rund 400 Stunden investiert worden.

Endlich ist es mir gelungen, die Lackierung des Hecks (fast) fertigzustellen. Die noch weiße Abdeckung des Heckrotors bleibt vorerst unlackiert – bis der Heckrotor fix eingebaut ist. Dies kann aber erst nach Vorliegen der Antriebsmechanik und des Heckantriebsstranges geschehen.

Die Zierstreifen und die Kennung des Hubschraubers wurde in der Größe genau am Original abgemessen und maßstäblich verkleinert. Nachdem sich das Lackieren der Streifen und der Kennung bei meiner „kleinen“ Ecureuil nicht besonders bewährt hatte, da das Abkleben über die Nieten nur sehr schwer bzw. unmöglich war, habe ich diesmal weiße Selbstklebefolie verwendet und die Streifen bzw. Kennung im CAD-Programm gezeichnet und am Schneidplotter ausgeschnitten. Die Folie lässt sich recht einfach aufkleben und ist so dünn und flexibel, dass darunter liegenden Nieten noch wunderbar zu Geltung kommen.

Am Höhenleitwerk habe ich auch schon die Scale-Beleuchtung eingebaut und die Verkabelung im Heckausleger verlegt – immerhin kommen hier 12 Kabel zum Einsatz – ein mächtiger Kabelstrang ist das, um jede LED einzeln anzusteuern!!

Die ersten Antennen habe ich auch noch schnell angefertigt, aber noch nicht endgültig fixiert, weil sie doch im Zuge der noch kommenden Manipulationen am Heli etwas gefährdet wären.

Auch gelernt habe ich etwas:

Aus anfänglich unerklärlichen Gründen habe ich am Übergang Heckausleger-Rumpf rundherum eine ca. 5 mm breite „Orangenhaut“ in der Lackierung bekommen. Diese ist zwar so fein, dass es mir gar nicht gelungen ist, sie zu fotografieren, aber sie ist doch vorhanden und mit dem Auge sichtbar (auch nur aus einer Entfernung unter als 30 cm). Nach längerer Ursachenforschung bin ich zu der Erkenntnis gelangt, dass die blaue Lackierung (mit Härter, Verdünnung etc.) mit der schnell-schnell Lackierung mit dem gleichen Basislack reagiert hat, die ich ohne Zugabe von Härter gemacht hatte, um die Fehler in der Spachtelung besser zu erkennen. Also offensichtlich verträgt sich härterloser Basislack (auch wenn schon wochenlang getrocknet) nicht mit Basislack mit Härter … wieder was gelernt. Alles in Allem ist dieser kleine Fehler aber nicht so schlimm und auch nur zu bemerken, wenn man ganz genau hinschaut.

Nun vom kurzen Rückblick zum Ausblick …..

Natürlich sind noch viele, viele Arbeiten notwendig, um den Heli fertigzustellen.

Als nächstes wird mit den Sitzen und Sitzbänken begonnen werden, welche ja allesamt selbst hergestellt werden müssen.

An den Türen ist noch viel Arbeit offen – an den Scheiben sowieso und die gesamten Schnallen und Verschlüsse diverser Deckel und Abdeckungen wollen auch noch naturgetreu nachgebildet und montiert werden. Ein besonderes Augenmerk möchte ich auch auf die Funktionsweise der Not-Abwurfvorrichtung für die Türen legen. Diese Abwurfeinrichtung soll nicht nur funktionieren wie im Original, sondern auch praktisch sein, damit man für Wartungsarbeiten im Cockpitbereich die Türen einfach aus- und wieder einhängen kann (die Türen in der Luft abzuwerfen habe ich definitiv NICHT vor). Dementsprechend hoch dürfte der Aufwand bei der Herstellung der Scharniere werden.

Weitere Detailarbeiten sind auch noch an der Rumpfnase zu machen. Neben dem Verspachteln und Schleifen der Nahtstelle müssen auch noch Scheibenwischer, Lüftungseinlass, Spiegel mit der kompletten Halterung und der Suchscheinwerfer etc. hergestellt werden.

Vorderer Rumpfbereich

Dieser Bereich des Rumpfes macht mir nun doch mehr Arbeit als ich erwartet hatte. Einmal, weil sich doch sehr viele Details am Original hier befinden und auch weil der Cockpitausbau sich wesentlich aufwändiger gestaltet als gedacht. Nun ja, da müss´ma durch!!

Zunächst wurde oberhalb der Türen die im Original vorhandene „Regenrinne“ montiert. Zu diesem Zweck habe ich einen 2mm Aluminiumdraht in die richtige Form gebogen und mit Uhu Plus angeklebt. Den Klebstoff habe ich mittels einer kleinen Spritze mit Injektionsnadel aufgebracht, damit die zwischen Rumpf und dem runden Draht entstandene „Rinne“ auch erhalten bleibt.

Die Regenrinne !!

Um an der Rumpfnase weiterarbeiten zu können, war es unbedingt notwendig, auch hier die Lackierung fertigzustellen. Zuvor wurde noch das CNC-gefräste Lüftungsgitter aufgeklebt und die Ausschnitte für die unteren Scheiben fertiggestellt. Vor dem Lackieren kommt aber bekanntlich das Abkleben und Verpacken.

Nachdem die Lackierung getrocknet war, konnte nun endlich die vordere Beleuchtungsanlage fertiggestellt werden. Direkt in der Rumpfnase wurden die beiden Reflektoren mit den superhellen weißen LEDs eingeklebt und verkabelt. In die Öffnung wurde der S-Profil Scheibengummi eingesetzt, und aus einer dickeren Transparentfolie wurden die Scheibe ausgeschnitten. Nach einigem Geschnipsel war es dann möglich, die Scheibe INNEN in das Profil einzusetzen. Damit ist die Scheibe versenkt in der Rumpfnase, und das sieht besser aus als wenn sie vorstehen würde.

Der Suchscheinwerfer wurde ebenfalls mit Reflektor, LED und Scheibe versehen und im Inneren die Anlenkung durch ein Mini-Servo realisiert. Ebenfalls an der Servoscheibe ist ein kleiner Mikroschalter angebracht, der den Scheinwerfer somit automatisch einschaltet, wenn dieser ausgefahren wird.

Später wird der Scheinwerfer noch eine Abdeckung bekommen, damit man die LED und das Kabel bei ausgefahrenem Scheinwerfer nicht mehr sieht. Der gesamte Bereich wird dann später vom Cockpitpilz überdeckt.

Sitze und Sitzbank

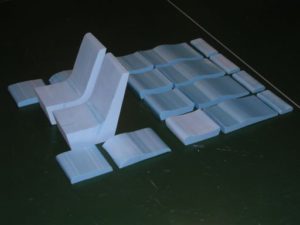

Nach längerer Überlegung wie wohl die Sitze am einfachsten und auch am leichtesten zu realisieren wären, habe ich beschlossen, diese aus Roofmate (so ähnlich wie Styropor aber nicht so grob in seiner Struktur) herzustellen. Dafür wurden zunächst Schablonen aus Sperrholz angefertigt, die der Form der Sitze bzw. der Polsterung entsprechen. Mit diesen Schablonen war es dann recht einfach, die Sitze bzw. Polster mittels Heissdraht auszuschneiden.

Natürlich ist die Oberfläche der Sitze noch nicht einwandfrei eben und es fehlt der Polsterung auch noch dieser „durchgesessen – Effekt“, aber dies soll durch vorsichtiges Schleifen noch realisiert werden.

Hier die Schablonen für die Sitze und hier das ausgeschnittene Resultat

erste Anprobe nach dem groben Vorschleifen – lädt doch schon zum Sitzen ein !!

Damit die Sitze ihr originalgetreues Aussehen erhalten, müssen sie nun noch mit Stoff überzogen (gepolstert) werden. Nach gründlicher Suche hat sich sogar ein farblich der Originalpolsterung entsprechender Stoff bei den Altkleidern gefunden. So wurden aus einem alten Kinderpyjama wunderbare Sitzbezüge!!

Zunächst wurden an den Sitzlehnen zwei Schaumstoffstreifen aufgeklebt. Diese wurden an den Seiten noch angeschrägt, damit die Wölbung der Lehnen gut zur Geltung kommt, und dann mit dem Stoff überzogen. Dazu verwendete ich einen UHU-Stick Klebstoff, da dieser Lösungsmittelfrei ist und damit das Roofmate nicht angreift bzw. auflöst. Außerdem klebt er recht schnell und ist super einfach handhabbar.

Auf dieselbe Art wurden auch die Sitzunterteile und die Kopfstützen überzogen. Da die Sitzpolster und Kopfstützen diese Wölbung in der Polsterung nicht aufweisen, habe ich mir hier die Schaumstoffstreifen sparen können (der Heli hat hinten keine Sportsitze)!!

So sieht nun das Endergebnis aus. Die hintere Sitzbank ist fertig eingepasst – aber noch nicht montiert. Die Endmontage wird wohl erst nach dem Lackieren des Innenraums sinnvoll sein.

Eigentlich bin ich mit dem Ergebnis sehr zufrieden, wohl auch weil es viel Arbeit war. Insgesamt stecken in der Sitzbank doch ca. 6 Arbeitsstunden – allein 3 Stunden für das Überziehen mit Stoff.

Die Sitzschalen für Pilot und Copilot wurden ebenfalls aus Roofmate ausgeschnitten und in Form geschliffen. Dann mit sehr feinem Glasgewebe (25 g/m³) und Epoxydharz überzogen, um die empfindliche Oberfläche des Roofmate zu schützen.

Diese Sitzschalen sind im Original aus GFK oder Kunststoff und haben einen umlaufenden Wulst, um die Schale zu stabilisieren. Dieser Wulst hat mir lange Kopfzerbrechen bereitet – letztlich habe ich mich dafür entschieden, einen 2 mm starken Aluminiumdraht der Sitzkontur entsprechend zu biegen und mit dem Sitz mittels eingedicktem 5-min Epoxydharz zu verkleben. Die Sitzschale ist damit fertig vorbereitet, um lackiert zu werden.

Nun ist die Sitzschale bereits lackiert und die Polsterung mit Stoff überzogen. Der Copilotensitz muss erst noch auf die gleiche Weise fertiggestellt werden. Somit sind dann auch die vorderen Sitze für die nächsten Detaillierungen bereit. Die Gurte, Kartentasche, Feuerlöscher und Taschenlampe kommen noch!!

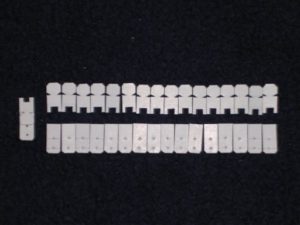

Verschlüsse (erste Versuche)

Damit die weiteren Teile des Helis noch lackiert werden können, müssen nun endlich die Verschlüsse fertiggestellt werden. Diese Arbeiten habe ich nun lange vor mir her geschoben … hier die erste Idee …

Verschlüsse (nicht Zinnsoldaten!!)

Schiebetüre und Türschloss

Die am Rumpf außen angebrachte Laufschiene und die Verbindung zur Türe wurde schon früher fertig gestellt. Nun muss aber noch die untere, im Innenraum befindliche Laufschiene realisiert werden.

Dafür habe ich ein Messing U-Profil verwendet, welches so gebogen wurde, dass sich die Türe beim Zuschieben mit Ihrer Vorderkante immer näher an den Rumpf anlegt und sozusagen „schließt“. Das gebogene U-Profil habe ich dann noch rund die Hälfte seiner Höhe in die Bodenplatte eingelassen damit es optisch nicht so stark auffällt. An der Türe selbst wurde noch ein Messingplättchen mit einer M2 Inbusschraube angebracht. Somit kann nun der Kopf der Inbusschraube im Messingprofil gleiten. Um zu verhindern, dass der Schraubenkopf beim Öffnen oder Schließen aus der Führung springt, wird an der Oberseite der Türe noch ein Federstahldraht und ebenfalls eine Führungsschiene angebracht . Durch die Vorspannung des Drahtes wird nun der Schraubenkopf in das U-Profil gedrückt und damit gesichert – ebenso lässt sich aber die Türe dadurch auch leicht wieder aushängen.

Um die Schiebetüre an der Hinterseite am Rumpf zu halten, musste ein richtiger, funktionierender Türgriff entwickelt werden. Dieser wurde aus einem Messingrohr gebogen und besteht aus insgesamt 3 Teilen. Das kleine Röhrchen dient als Abstandhalter und wurde mit dem Griff verlötet. Das geschlitzte Außenrohr wird in die Türe eingeklebt, und mittels einer M2 Schraube kann nun der Türgriff bedient werden. Die ganze Konstruktion lässt sich recht schön im Türholm unterbringen und ist damit optisch sehr unaufdringlich. Von der M2 Schraube wird noch der Kopf abgeschnitten, und dadurch kann der verbleibende Gewindestift in einen Schlitz in der Rückwand des Cockpits einrasten.

Jetzt können die letzten Detailarbeiten an der Schiebetüre durchgeführt werden – und auch die innere und äußere Lackierung erfolgen.

Frontscheibe und Spiegelanlage

Die Montage der Frontscheibe ist für mich immer wieder ein Meilenstein im Baufortschritt.

Leider haben die Konstrukteure des Originales darauf bestanden, die Frontscheibe mit Schrauben zu befestigen. Schaut zwar gut aus, ist aber für den Nachbau eine durchaus zeitraubende Montagevariante.

Zunächst musste ich aber leider feststellen, dass die dem Rumpf beiliegende Frontscheibe zwar schon vorgeschnitten ist – allerdings aber zu klein! Da diese Scheibe nicht als Tiefziehteil sondern als einfache Platte geliefert wird, war es recht einfach, eine neue Frontscheibe aus transparentem Kunststoffmaterial auszuschneiden. Nach mehreren Stunden des genauen Anpassens der Scheibe konnten die Löcher für die Schrauben genau angezeichnet und dann gebohrt werden.

Speziell das genaue Anzeichnen und regelmäßige Verteilen der Schrauben war eine langwierige Arbeit, jedoch wird man genau an dieser Stelle später für die Mühe belohnt. Wenn eine Schraube aus der Reihe tanzt, wird man diese dann bei jedem Hinsehen entdecken und sich darüber ärgern. Also sollte man sich lieber Zeit lassen!

Da die Scheibe nicht gebogen war, und dadurch mit sehr viel Spannung am Rumpf lag, habe ich sie an einigen Stellen fixiert und vorsichtig mit dem Heissluftfön so weit erwärmt, dass die Spannung nur mehr gering war.

Insgesamt mussten 90 Löcher zunächst mit 1mm durch Scheibe und Rumpf gebohrt werden, dann 90 x die Scheibe mit 1,5mm aufgebohrt und dann noch 90 x die Senkung in der Scheibe für die Senkkopfschrauben vorgenommen werden. Da ich für die neue Frontscheibe ein mit 0,8mm recht dickes Material verwendet habe, konnten die Senkungen recht einfach im Kunststoff – ohne jede weitere Unterfütterung untergebracht werden. Um den schwarzen Rand der Scheibe lackieren zu können, wurde eine Abdeckfolie auf die Rumpföffnung gelegt, und darüber die Scheibe mit einige Schrauben fixiert. Nach dem üblichen Abkleben und Reinigen konnten die Scheibenränder mit matt-schwarzem Lack gespritzt werden.

Zum Schluss noch schnell die Schräubchen eingedreht (1,3 x 10 mm), und die Frontscheibe ist nach 6 Arbeitsstunden endlich fertig. Damit kann nun mit der Spiegelanlage begonnen werden.

Diese Arbeit hat mir schon beim letzten Modell viel Spaß gemacht. Während damals nur Messingröhrchen zum Einsatz kamen, habe ich mich diesmal für eine Kombination aus Messingrohr und Aluminiumdraht entschieden, weil damit auch die Übergänge bei den Befestigungen (Stab in Rohr) besser dargestellt werden können. Außerdem lässt sich der Aluminiumdraht sehr leicht mit den Fingern biegen – ohne Gefahr zu laufen einen Knick einzubauen.

Die Spiegel selbst werden aus 2 zusammengeklebten ABS-Plättchen ausgeschnitten, entsprechend in Form geschliffen und matt-schwarz lackiert. Als spiegelnde Oberfläche verwende ich eine selbstklebende Chromfolie, die ich in meiner Abziehbilder-Kiste gefunden habe. Da beim Original beide Spiegel vom Cockpit aus verstellbar sind, müssen auch noch die entsprechenden Kabel vom Rumpf zu den Spiegeln verlegt werden. Dafür eignet sich ein sehr dünnes, schwarzes Kabel (findet man oft in Kabelresten aus dem Telefon- oder Computerbereich) am Besten.

Damit ist nun die Spiegelanlage fertiggestellt. Auch das Staudruckrohr zur Geschwindigkeitsmessung ist bereits montiert. Dieses wurde einfach aus Kunststoff „geschnitzt“ und lackiert. Das silberne Röhrchen wurde wiederum aus einer 2mm Aluminiumstange gefertigt. Der Scheibenwischer stammt aus meiner Plunderkiste, ich glaube, der war einmal von Vario. Allerdings war er ursprünglich noch etwas zu klein und musste etwas vergrößert werden. Natürlich darf auch der Gierfaden mitsamt Halterung nicht fehlen (am Bild in der Mitte der Frontscheibe)!

Verbinder Kufen-Kufenbügel

Bisher war ich noch bei jedem Modell mit der Optik der Verbindung von Kufe und Kufenbügel unzufrieden. Die Modell-Konstrukteure bieten hier viele Varianten an, vom Kunststoff-Kufenbügel mit angespritzter Aufnahme für die Kufen bis hin zu fertig verschweißten Aluminium-Rohren wie hier im vorliegenden Fall. Bei näherer Betrachtung des Originals fällt natürlich auf, dass hier eine spezielle trichterförmige Konstruktion verschweißt mit dem Kufenrohr und verschraubt mit der Kufe als Befestigung dient. In diesem Fall kann man natürlich nicht mit einem stumpfen, verschweißten Übergang – wie hier im Bild – zufrieden sein.

Nachdem ich mehrere Varianten zur Darstellung dieses Teils geprüft und überlegt hatte, habe ich mich letztlich für etwas (für mich zumindest) ganz Neues entschieden:

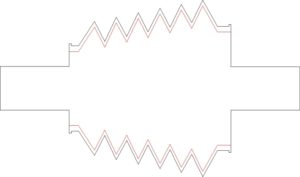

Gesenkschmieden der Verbindungsteile aus Messing

Jeder Kufenverbinder besteht aus 2 Teilen, die später am Kufenbügel selbst miteinander verlötet werden. Zunächst musste aber die Gesenkform hergestellt werden.

Dazu wurde eine Stahlform geschweißt (ca. 15 x 10 x 6 cm), und in dieser Blei geschmolzen. Dieser Bleiklotz dient in der Folge als Negativform. Die Positiv-Form wurde aus einer 16mm Stahlschraube und einer 12mm Stahlschraube geschweißt und dann in die richtige Form geschliffen. Nach dem Abkühlen des Bleiklotzes wurde das Positiv mit dem Hammer (ein ORDENTLICHER Hammer mit 2 kg Gewicht, denn mit einem Modellbau-Hämmerchen geht´s nicht) bis zu gewünschten Tiefe in das Blei eingeschlagen. Dabei sollte man einen guten Amboss haben, und nicht allzu zart besaitet sein, man muss da schon gehörig draufdreschen.

Positivform Negativform Rohling

Als nächstes wurden die Messingplättchen (0,7 mm stark) mit dem Schweißgerät mit starker Flamme ausgeglüht, damit das Messing weich wird und sich ohne zu reißen in die Form pressen lässt. Auch nach dem Erkalten bleibt das ausgeglühte Messing weich – es ist daher nicht notwendig die Plättchen heiß zu verarbeiten. Dies vereinfacht den Prozess erheblich.

Messingplättchen – Rohlinge ausgeglüht

Jetzt geht´s los ….

Die (kalten) Messingplättchen wurden auf die Form gelegt, und das Positiv darauf positioniert. Die Gewindestange dient als Verlängerung bzw. als Griff, damit man die Finger nicht so nahe am Geschehen haben muss – mit einem 2kg Hammer könnte das ziemlich weh tun! Mit ein paar dosierten Schlägen mit dem Hammer wurde das Plättchen mit dem Positiv in die Negativ-Form gepresst. Dabei ist es wichtig, die Schläge richtig zu dosieren – schlägt man zu stark, dann reißt das Messing an den Stellen, an denen die stärkste Streckung erfolgt.

Auf diese Art wurden 8 Messing-Halbschalen hergestellt, die nun noch fein bearbeitet und genau angepasst werden müssen.

Und so sieht es dann im Rohbau aus !!

Die beiden Hälften wurden miteinander verlötet und mit den Kufen verklebt. An die 4, am Bild markierten Stellen wurden noch Imitationen von 6-Kant-Schrauben angebracht. Da dieses Schraubenköpfe nur 2mm „Schlüsselweite“ haben und so kleine Sechskantschrauben nicht erhältlich waren, wurden diese Köpfe selbst hergestellt. Dazu wurde ein alter Inbusschlüssel in Blei eingeschlagen, sodass ein klarer, scharf begrenzter Abdruck entsteht.

Als nächstes wurde ein Bowdenzuginnenrohr an der Spitze mit dem Feuerzeug angezündet. Das Material wurde dadurch schnell weich und mit etwas Schwung in den Abdruck gedrückt. Da das Blei den Kunststoff sehr schnell abkühlt, konnte der so gebildete Schraubenkopf herausgezogen und mit einer scharfen Klinge abgetrennt werden. Auf dieses Art wurden rund 50 Schraubenköpfe hergestellt, die besten 32 heraussortiert und mit Sekundenkleber jeweils innen und außen mit Sekundenkleber an den Kufenschuhen angebracht.

Damit der optische Eindruck stimmt habe ich noch einmal mit Dremel und Schleifscheibe leicht überschliffen und dann noch eine Schicht Primer zur Kontrolle darübergegeben.

Primer/Filler zur Kontrolle Endergebnis nach der Lackierung

Bevor die restlichen Scale-Teile an den Kufen angebracht werden konnten, musste noch die Anti-Rutsch Beschichtung realisiert werden. Über dieses Scale-Detail ist schon viel geschrieben und diskutiert worden, jedoch waren für mich die bekannten Methoden nie recht überzeugend. Speziell das Aufkleben von schwarzem Schleifpapier bringt Nachteile bei der Reinigung des Hubschraubers, da einerseits der Schmutz im Schleifpapier hängen bleibt und andererseits auch die Reste des Putzlappens. Wer diese Nachteile in Kauf nehmen will, dem empfehle ich das Anti-Rutschband von TESA, das es in einer 5m Rolle in einer Breite von 25mm gibt. Dieses ist selbstklebend und nach dem Ablösen der Schutzfolie sehr weich, sodass es sich auch auf Rundungen legen lässt.

In diesem Fall habe ich mich jedoch für das ExtraPower Gewebe-Reparaturband von TESA entschieden, da dies eine matte Oberfläche hat und durch das Gewebe eine leicht raue Struktur. Damit ist der gewünschte Effekt durchaus gegeben, und es ist auch sehr einfach sauber zu halten.

… ein durchaus zufriedenstellendes Ergebnis, und bis auf die fehlenden Abnutzungserscheinungen nahezu 100% Scale.

HOPPALAS

Hin und wieder passieren beim Bau eines solchen Modells, sei es nun aus Unwissenheit oder auch aus Unachtsamkeit, kleinere oder größere Unglücke, die manchmal auch ganz schön an den Nerven ziehen.

Zwei sollen hier vorgestellt werden:

Hoppala 1:

Da die Sitze im inneren aus Roofmate bestehen, habe ich diese zunächst mit einem wasserverdünnbaren Lack mit dem Pinsel angemalt. Dann erst habe ich – ebenfalls mit dem Pinsel – einen Acryllack aufgetragen. Da der Lack so eine praktische Konsistenz hatte, habe ich auf den Härter verzichtet und dachte mir irgendwann wird er so auch trocken – wurde er auch. Nachdem ich letztlich aber mit der gepinselten Oberfläche nicht zufrieden war habe ich entschieden, noch eine Lage Primer/Filler darüberzugeben, um der Oberfläche „den letzten Schliff“ zu geben. Hier sieht man das Ergebnis.

Das im Primer enthaltene Lösungsmittel hat den härterlosen Lack wieder angelöst und damit diese schöne Landschaft gezeichnet. Leider konnte ich dies nicht mit Nitro abwaschen, da ich sonst das Roofmate aufgelöst hätte. Und so mussten beide Sitze nochmals vielfach geschliffen, gespachtelt und lackiert werden. Lackiert habe ich dann übrigens nur mehr mit wasserverdünnbarem Lack, da jeder Versuch mit Lösungsmittellacken wieder fehlgeschlagen ist. Eigentlich hatte ich ja so ein Problem schon beim Übergang zwischen Rumpf und Heckausleger und offenbar nichts dazugelernt !!!!!

Jetzt sind die Sitze aber doch fertig.

Hoppala 2:

Das Rumpfmittelteil des Hubschraubers ist leider sowohl für meine Lackierpistole als auch für meine bescheidene Lackierumgebung zu groß. Daher habe ich beschlossen, diesen Teil von einem Lackierer in einer Lackierkabine lackieren zu lassen. Aus Faulheit oder besser „weil´s unter einmal geht“ habe ich auch die Türen vom Lackierer spritzen lassen …. soweit so gut. Aus Zeitmangel konnte ich aber beim Lackieren nicht dabei sein und so habe ich einfach die fertigen Teile später wieder abgeholt. Hier das Ergebnis:

Mit dem Rumpfmittelteil war ich eigentlich sehr zufrieden. Beim Einhängen der Türen kam dann aber die große Überraschung.

Alle 3 Türen sind derart verzogen, dass sie nicht wieder zu reparieren sind. Mein Lackierer hat … so wie er es eben im KFZ-Bereich gewöhnt ist … die Teile nach dem Lackieren getempert, d.h. die Kabine, in der die Teile lagern, auf rund 50 bis 60 Grad aufgeheizt (normalerweise bis 80 Grad aber weil´s kein Metall ist, hat er etwas weniger Temperatur eingestellt). Das haben die Türen, die ja komplett aus thermoplastischem Material bestehen, einfach nicht ausgehalten und habe sich in alle Richtungen verbogen. Alle Rettungsversuche mittels Heissluftfön sind gescheitert und die Türen wanderten in den Müll.

Nach einem langen Abend in tiefer Trauer habe ich neue Türen bestellt !!

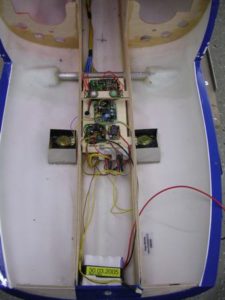

Lautsprecheranlage

Eigentlich sollte die beim Original unter dem Hubschrauber eingebaute Lautsprecher-Anlage, mit welcher der Pilot über sein Helmmikrofon Anweisungen geben kann, nur als Dummy dargestellt werden. Ein Freund hat mich dann dazu überredet, diese sozusagen als Extra-Feature voll funktionsfähig zu bauen.

Die Anlage besteht im Wesentlichen aus folgenden Teilen:

2 Lautsprecher 31x42mm

1 elektronisches Tonaufzeichnungsmodul von Conrad Elektronik

1 universal Vorverstärker von Conrad Elektronik

Mit dem Tonaufzeichnungsmodul kann eine Durchsage, Sirene etc. mit einer Dauer von max. 20 Sekunden aufgezeichnet werden und dann über den Vorverstärker und die Lautsprecher wieder abgespielt werden. Hierzu wurden zunächst die Ausschnitte für die Lautsprecher am Rumpfboden vorbereitet und mittels Karton schräg verkastet, damit die Lautsprecher so wie beim Original „in der Tiefe“ sitzen, und damit zusätzlich auch ein Schalltrichter für die Lautsprecher entsteht. Auf den mittleren Teil der Membran wurde noch dieser typische Lautsprecherkegel aus Karton aufgeklebt.

Die Elektronik an sich findet im Bauch des Heli recht einfach Platz. Die Batterien im Bild sind nur zum Testen im Einsatz. Für die gesamte Beleuchtung und die Lautsprecher wird in der Folge ein eigener 4-zelliger Akku mit externer Ladebuchse eingesetzt werden, damit diese „Spielereien“ elektronisch vollkommen von der RC- und Turbinenversorgung getrennt sind. Im praktischen Betrieb wird dann die Aufnahme manuell, und das Abspielen über die RC-Anlage erfolgen.

Weil am Wochenende kurz die Sonne hinter den Schneewolken herausschaute, durfte der Heli erstmals die dunkle Werkstatt verlassen und frische Luft schnappen.

Innenraum und Cockpitpilz

Der Cockpithimmel und die Innenseiten des Cockpits wurden, dem Original entsprechend, in einem hellen Grauton („Telegrau“) mit dem Pinsel lackiert. Der Cockpitboden wurde in einem dunkleren mit einer Rolle lackiert. Durch das Rollen erhält der Boden auch eine gewisse Struktur und erscheint nicht mehr so glatt.

Für den Cockpitpilz wurde aus leichtem Pappelsperrholz ein Grundgerüst angefertigt und dieses mehrfach gespachtelt und verschliffen. Um die Rundung darzustellen wurde die Oberseite des Grundgerüstes mit 2 Lagen einer dünnen Pappe überzogen. Um die Pappe über die Rundungen schön gleichmässig und ohne Knicke aufzubringen wurde die Pappe an den stark gerundeten Stellen mittels Pinsel und Wasser gut befeuchtet. Durch die Verwendung von 2 miteinander verklebten Lagen Pappe bekommt der Cockpitpilz eine recht steife und stabile Form.

Die angeformten Lüftungsteile und der Kompass wurden aus Balsaholz geschnitzt und in Form geschliffen. Die gesamte Einheit wurde dann matt-schwarz lackiert.

Nach dem Trocknen konnte bereits die Instrumentierung montiert werden. Die Knöpfe und Drehschalter am Cockpit wurden aus Gummi hergestellt. Dazu wurden Stücke von O-Ring-Material, welches in verschiedensten Dicken als Meterware erhältlich ist, abgeschnitten und mit Sekundenkleber am Cockpit angebracht. Um den Scale-Effekt noch zu verbessern wurden die Knöpfe noch mit einem superdünnen Pinsel entsprechend bemalt.

Soweit fertiggestellt konnte das Cockpit in der Rumpfnase montiert werden indem es von unten mit dem Cockpitboden verschraubt wurde. Dadurch kann es auch leicht für Verbesserungen oder Wartungsarbeiten wieder entnommen werden. Die Pedale zur Heckrotorsteuerung wurden aus einem dicken, weichen Eisendraht in die entsprechende Form gebogen und in den Cockpitboden geklebt. Links und rechts aussen wurde jeweils noch eine Beilagscheibe aufgeklebt und dann schwarz lackiert. Das Steuerhorn stammt aus einem Ausbausatz von Vario und musste lediglich etwas verlängert werden.

Der Pilot kann schon Probesitzen!

Am Kopf trägt er einen aufgeschnittenen Tischtennisball aus dem im Weiteren der Helm gefertigt werden wird. Derzeit ist er noch etwas nackig weil seine Uniform erst noch angefertigt werden muss – dafür wird ihm ein Pilotenoverall entsprechend der Originalbekleidung geschneidert.

Bei den Recherchen im Internet habe ich einen recht gut passenden Piloten gefunden – der „Police Helicopter Pilot“ aus dem Programm der Actionfiguren von „Amercia´s finest“. Diese Figuren sind im Masstab 1:6 und inkl. der Bekleidung wirklich sehr detailgetreu ausgeführt. Auch Helm entspricht im großen und ganzen dem Vorbild, musste aber komplett neu lackiert werden um die richtige Farbe zu erhalten. Die Abzeichen sind auf diesen Bekleidungen direkt aufgedruckt und mussten durch Farbausdrucke der originalen Abzeichen überklebt werden.

Der Pilot hat sich mittlerweile im Cockpit eingefunden und ist startklar.

Das Steuerhorn stammt aus dem Programm von Vario und ist noch etwas zu niedrig. Der Pitchhebel ist ebenfalls von Vario und wurde etwas modifiziert. Die Lagerung des Pitchhebels (hier auf dem Bild leider nicht ersichtlich) wurde vorbildgetreu aus Balsaholz gefertigt. Ebenso die Hebel neben dem Pitch. Diese bestehen aus einfachen Alu-Streifen an deren Ende ein farbiger Schrumpfschlauch übergezogen wurde und in einem geschliffenen und lackierten Balsaholzklötzchen gelagert sind. Das kleine, schwarze Blech vor dem Pitchhebel ist übrigens die Sicherung für den Pitchhebel. Damit wird der Pitchhebel beim Hochfahren der Turbine in seiner untersten Position arretiert, um ein ungewolltes, zu frühes Abheben des Hubschraubers zu vermeiden.

Die Sicherheitsgurte wurden aus den Markierungsbändchen gefertigt, die sich meist in den Terminplanern befinden, um den aktuellen Tag zu markieren oder als sonstiges Lesezeichen. Diese sind im Idealfall weiss und können so leicht mit einem Edding eingeschwärzt werden. Die Gurtschnallen sowie die Gurtschlösser wurden aus 0,6 mm starkem Aluminiumblech mittels Schere, 1mm Bohrer und Laubsäge herausgearbeitet. Das zum Helm führende Spiralkabel wurde aus einer sehr dünnen, schwarzen Litze gefertigt, die in einem Reststück eines CAT 7 Netzwerkkabels enthalten war. Dazu wurde die Litze einfach eng um einen dünnen (2mm) Schraubendreher gewickelt und in dieser Position mit einem Heissluftföhn erwärmt. Nach dem Erkalten hält die Litze dann sehr schön die Form.

Im hinteren Bereich des Cockpits wurden auch noch 2 Kopfhörer mit Spiralkabel angebracht, die im Original für die Passagiere dienen.

Im groben ist damit die Gestaltung des Innenraumes abgeschlossen. Je nach Lage des Schwerpunktes wird eventuell noch ein Copilot im Cockpit platz nehmen und kleinere Details wie z.b.: Kugelschreiberhalter, handheld GPS, Innenraumbeleuchtung etc. werden sicher noch folgen.

Funktionierende Schnallen für die Turbinenabdeckung

Speziell für eine Sichtkontrolle der Tankanlage kann es günstig sein die hintere Turbinenabdeckung abzunehmen. Speziell am Flugfeld ist es praktisch wenn dies ohne Schrauben und Werkzeug funktioniert …. hat man nur eine Schraube, dann geht sie sicher im Gras verloren und den passenden Schraubenzieher hat man garantiert auch nicht bei der Hand.

In der hinteren Position wird die Abdeckung von 2 Buchenholzdübeln in Position gehalten und von den vorderen Schnallen nach unten gehalten. Die Schnallen sind aus Aluminium gefeilt, mit einer Nut versehen und mit dem Deckel verklebt und mit einer Schraube gesichert. Der Drahtbügel wurde aus 1mm Edelstahldraht (rostet nicht) gebogen. Durch die Federn wird der Bügel nach unten gezogen und hält damit die Abdeckung fest. An der kleinen Nase kann man den Bügel recht leicht mit den Fingern aushängen. Diese Idee verdanke ich Sandy Alan Squitieri aus USA. Sandy hat diese Konstruktion unter „scale latches“ im Internet auf der Homepage von Graupner USA veröffentlicht.

Türen – Der zweite Versuch

Nachdem die ersten Türen die Lackierung nicht überstanden haben, wurde beim zweiten Versuch bei jeder Türe ein 5-Punkt- Schliesssystem eingebaut, um das Verziehen der Türen durch Sonneneinstrahlung bzw. Temperaturschwankungen zu minimieren. Aus diesem Grund wurde auch auf das Einlegen der Kohlerowings verzichtet.

Durch die Betätigung der Türklinke wird die Türe in der Mitte durch einen Hebel und unten links durch einen Stahldraht, der in dem, in den Türholm eingelegten Messingröhrchen läuft, gehalten. Im Bild unten rechts und oben rechts (nicht sichtbar) wird die Türe beim Schliessen durch einen kleinen Drahtbügel an den Rumpf gezogen. Oben links (nicht im Bild) wird die Türe noch durch einen kleinen Magneten gehalten. Durch diese, zwar etwas aufwendige Konstruktion, ist jede Ecke der Türe am Rumpf festgehalten und sollte daher keinen allzugroßen Verzug ermöglichen.

Zwar haben mir die Piloten versichert, dass es auch Grosshubschrauber gibt, deren Türen oben und unten um ein bis zwei Zentimeter offen stehen, aber dieses Scale-Detail muss ja nicht unbedingt nachgebaut werden.

Um den optischen Eindruck und den Scale-Anspruch abzurunden wurden noch die Schiebefenster der beiden vorderen Türen realisiert. Der dafür nötige Rahmen stammt von Hugo Markes und besteht aus transparentem, tiefgezogenem Material. Dieses Tiefziehteil musste erst noch exakt ausgeschnitten werden, um den Ausschnitt in der Scheibe markieren zu können.

Nachdem die Öffnung im Fenster ausgeschnitten war, konnte der Rahmen mit 3 Schrauben im vorderen Bereich und durch Kleben (ist auch beim Original so) montiert werden. Der zu öffnende Teil des Fensters wurde aus einem Reststück Transparentmaterials umlaufend rund ca. 3mm größer als der Ausschnitt im Fenster ausgeschnitten und in die Führungsschiene eingeschoben. Damit sind beide Schiebefenster funktionstüchtig ausgeführt und sorgen für Frischluft für die Piloten.

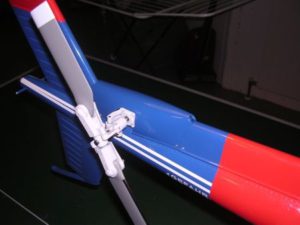

Montage Heckrotor

Als Heckrotor kommt aufgrund der verstärkten 6mm Welle der Alu-Heckrotor der Robinson R22 von Vario zum Einsatz. Nach dem Zusammenbau des Heckrotors wurde dieser mit 2-K Acryllack an den von aussen sichtbaren Stellen mit der Airbrush-Pistole grau lackiert. Als Aufnahme für den Heckrotor wurde ein Drehteil aus Alu gefertigt in welchem der Heckrotor mit 3 Madenschrauben befestigt wird. Die Aufnahme wurde fix mit dem Sperrholzspannt verklebt und der die gesamte Einheit in den Rumpf eingepasst. Da für den Antrieb eine flexible Welle zum Einsatz kommt, konnte bereits jetzt die Montage des Heckrotors erfolgen, weil eine Ausrichtung nach der noch nicht vorliegenden Mechanik nicht notwendig ist. Nachdem der Heckrotor ausgerichtet war konnte der Spannt im Rumpf mit Epoxy verklebt werden. Ebenso wurde die Durchführung für die Anlenkung gebohrt und 2 Befestigungslaschen für die Abdeckung eingeklebt.

Nachdem damit die genaue Position des Heckrotors feststand, konnte die auch Abdeckung genau ausgeschnitten, angepasst und lackiert werden. Das kleine Schauglas für die Ölkontrolle des Heckrotorgetriebes sowie einige Finish-Arbeiten an den Blättern runden nun das Bild ab.

Gepäckkorb und Halterungen

Das Original ist, vor allem im Winter, mit einem Gepäckkorb ausgerüstet, der an den Kufen der linken Hubschrauberseite angebracht wird. Dieser wird besonders für den Transport der Schi der Bergretter bei Lawineneinsätzen benötigt.

Für diese Gepäckkorb wurde zunächst der Rahmen aus 3mm Schweissdraht gebogen und mit den nötigen Verbindungsstegen mit Silberlot hartgelötet. Nachdem damit die Form des Korbes feststand, konnten die Halterungen zur Befestigung an den Kufenbügeln gefertigt werden. Diese Halterungen wurden aus Messingblechen geschnitten, gebogen und hartgelötet und werden mit M3 Inbusschrauben an den Kufenbügel geklemmt. Das Rohgerüst des Korbes erhielt die dementsprechenden Aufnahmen um auf die Halterungen gesteckt werden zu können.

Um das Gitter des Korbes darzustellen wurde ein verzinktes Drahtgitter verwendet welches sich in meiner Gerümpelkiste gefunden hat. Dieses ist sicherlich nicht gerade ein Leichtgewicht, hatte aber die richtige Maschenweite. Nach rund 3 Stunden schnippseln und hartlöten war das Gitter fertig an den Rahmen angelötet. Sollte ich so einen Korb nocheinmal anfertigen werde ich allerdings ein Messinggitter verwenden, da dieses mit dem Lötkolben weich gelötet werden kann. Damit erreicht man wahrscheinlich schönere Lötstellen und hat auch nicht den Gestank der verbrannten Zinkschicht. Zudem muss man die Lötstellen nicht so mühsam vom Flussmittel befreien.

Nun wurden nur noch die Haltebügel silbern lackiert und der fertige Korb mittels Kaltverzinkung aus der Spraydose gegen Korrossion geschützt. Diese Zinkpigmentschicht hat zudem auch gleich noch die richtige Farbe, das im Original der Korb ebenfalls verzinkt ist.

Durch 2 kleine Sicherungssplinte, die aus Edelstahldraht gebogen wurden lässt sich der Korb sekundenschnell ohne Werkzeug abnehmen und wieder montieren.

Details der Rumpfunterseite

Neben der großen Kennung „OE-BXI“ auf der Rumpfunterseite befinden sich dort noch einige Details, die man eigentlich auch beim Original nur sieht, wenn man unter den Hubschrauber kriecht.

Natürlich mussten auch derartige Detail verwirklicht werden. Die Halteschellen wurden den Originalteilen entsprechend aus Aluminiumblech gebogen, lackiert und an den definierten Stellen montiert.

Die beiden Lasthaken (das Original hat deshalb 2 Lasthaken, weil nur so ein Personentransport am Seil genehmigt ist) wurden von den Originalbildern in der CAD abgezeichnet und die Teile aus Kunststoff CNC-gefräst. Die Lasthaken bestehen aus mehreren Teilen die in der Folge verklebt und lackiert wurden. Diese Lasthaken sind derzeit noch Attrappen, jedoch ist derzeit schon eine voll funktionsfähige Variante aus Alu und Stahl in Planung. Die Herausforderung dabei ist die Konstruktion eine zuverlässigen Auslösemechanismus ohne sichtbares Servo.

Weiters wurden an der Rumpfunterseite noch diverse Antennen, Entlüftungen etc. angebracht.

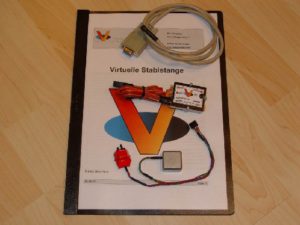

Beleuchtungselektronik

Die gesamte Elektronik für die Beleuchtung und das Soundmodul befindet im Bauch des Helis. Für das ACL auf dem Seitenleitwerk und für das „Blaulicht“ im Bereich des Heckansatzes kommt der „Anti Collision Flasher“ von Conrad mit 2 kleinen 4,5 V Glühbirnen zum Einsatz. Gerade bei diesen beiden Beleuchtungsteilen ist eine gute Rundumwirkung des Leuchtmittels wichtig und dabei sind die Glühbirnchen besser als die LED. Für die beiden Strobelights am Höhenleitwerk kommt der „Power LED Flasher“ von Conrad mit zwei superhellen LED zum Einsatz. Die nicht blinkenden Beleuchtungsteile wie Landinglight, Taxilight, Suchscheinwerfer und die beiden Pos.lights werden ebenfalls mit superhellen LED realisiert.

Als Stromversorgung dient ein kleiner 8-zelliger Akku mit 9,6V / 700mAh. Um die Elektronik vor der zu hohen Spannung die ein voll geladener Akku hat zu schützen wurden zwei Festspannungsregler eingebaut, welche einerseits die Elektronik und andererseits die über die entsprechenden Vorwiderstände geschaltenen LED mit einer konstanten Spannung von 9 V versorgen. Die gesamte Elektronik und Beleuchtung wird über einen 2-Kanal Memory Schalter über die Fernbedienung effektvoll ein- und ausgeschaltet. Für den Akku wird noch eine eigene Ladebuchse unter dem Service-Deckel (Gepäckraum) montiert werden.

Das Soundmodul bezieht den benötigten Strom aus demselben Akku, jedoch musste hierfür zusätzlich ein 6 Volt – Festspannungsregler eingebaut werden. Für das Aufnehmen ist eine manuelle Bedienung des Tasters vorgesehen und zum Abspielen dient sowohl der manuelle Taster als auch ein elektronischer Schalter, welcher, abhängig von der Anzahl der freien Kanälen, separat oder gemeinsam mit einem anderen Kanal bedient wird.

St. Johann 2005 … ein ZIEL !

Zusammengefasst war es wohl ein zu ehrgeiziges Ziel, die Maschine bis zum großen Helitreffen in St. Johann am 24.04.2005 flugfertig zu haben. Es lag zwar nicht ausschließlich in meiner Hand aber das Ziel wurde trotzdem nicht erreicht. Allerdings war der Heli soweit fertiggestellt, dass er am Helitreffen ausgestellt werden konnte.

Als kleine „Zugabe“ habe ich noch die Lande- und Parkplattform und die Zugmaschine gebaut. Beide wurden aus diversen Restteile der bisherigen modellbauerischen Tätigkeit zusammengebaut und sollen den Scale-Charakter unterstreichen. Die Zugmaschine ist natürlich ebenso funktionsfähig ausgeführt und zieht die Plattform mit dem Hubschrauber mittels einer einfachen kleinen Fernsteuerung an die Startposition. Dort angekommen, wird ebenfalls über die Fernsteuerung, die Lichtanlage eingeschaltet, die Turbine gestartet und der Hubschrauber kann starten.

Hier ein paar Eindrücke:

Wie immer war die Veranstaltung in St. Johann sehr gelungen, perfekt organisiert und mit großen Programm und vielen Helis verschiedenster Art. Für meine Begriffe ist derzeit die Fraktion der 3D-Helis und 3D-Piloten etwas stark überrepräsentiert, aber dies liegt wohl an dem Fortschritt der letzten Zeit im Bereich Helitechnik und Flugtechnik. Wohl wichtig zu erwähnen erscheint mir die gezeigte Leistungsfähigkeit im Bereich des Elektroantriebs, welcher gleichwohl für 3D als auch für Scaler und Flächenpiloten immer interessanter zu werden scheint.

Ab jetzt werde ich wohl etwas „leiser treten“ und nach bisher rund 1200 Baustunden das Tempo etwas herausnehmen müssen. Nun ist Warten angesagt …… auf die Turbine ….. auf den Rotorkopf ….. auf die Rotorblätter.

Heckrotor – Änderung

Beim Heckrotor hat sich nun auch wieder etwas neues ergeben – da sich bei Tests von Hugo Markes herausgestellt hat, daß die außermittige Anlenkung der Vario-Blatthalter beim Umdrehen des Heckrotors (also Montage Rechts statt Links) zuwenig Ausschlag bieten und außerdem Vario in seinem Shop die erlaubte Drehzahl bei Verwendung der großen Blätter (immerhin fast 40 cm Durchmesser) mit 4000 Upm beschränkt habe ich beschlossen einen neuen Heckrotor einzusetzen.

Gemeinsam mit Hugo Markes hat Thomas Kalle (www.kalle-helicopter.de) einen Mehr-Scale-Heckrotor für die Ecureuile aus Aluminium gebaut. Die AS350 hat im Original eine sehr lange Heckrotorwelle welche dann maßstabgetreu beim Modell fast 11cm lang (von Rumpfmitte) wäre – um dies im Modell auch darzustellen und doch nicht zu lange zu werden wurde mit rund 9 cm ein Kompromiss zwischen Scale und Funktionalität gefunden.

Antriebstechnisch wird es bei der geplanten Flexwelle bleiben, jedoch müssen nun erst die Anschlüsse wieder geändert werden. Auf den Antriebsstrang mit Flexwelle werde ich noch im Zuge des Einbaues der Turbinenmechanik näher eingehen.

NACHTRAG vom 22.11.07

Aufgrund der Erfahrungen mehrerer Piloten hat sich dieser Heckrotor als NICHT GEEIGNET herausgestellt.

Die lange Heckrotorwelle ist nicht gehärtet und neigt zum Abknicken und das Winkelgetriebe ist zu schwach dimensioniert.

Die Turbine ist da !!!

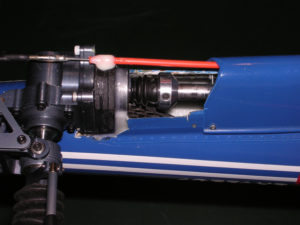

Inzwischen ist einige Zeit vergangen doch ist mittlerweile die ersehnte Turbinenmechanik eingetroffen – Danke an dieser Stelle an Roman Kulossek und das JetCat-Team denn der Umbau hat doch beträchtlich mehr Arbeit und Problem(chen) gemacht als wir anfänglich dachten.

Proudly presenting …  PHT3-3

PHT3-3

Technische Daten:

– Basissystem JetCat PHT3 – umgebaut auf obenliegende Turbine

– Leistung 4 kW @ 94.000 Upm bzw. 5,5 kW @ 103.000 Upm

– System rechtsdrehend

– Untersetzung 1:102,8

– Rotordrehzahl 913 – 1000 Upm

– Rotorwelle 12 mm

– eingebaute hydraulische Rotorbremse

– direkte 4-Punkt-Anlenkung der Taumelscheibe

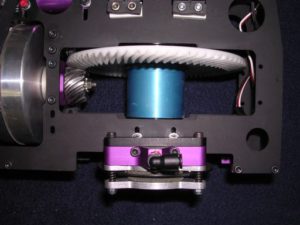

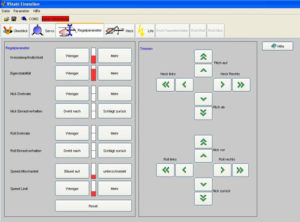

Als erste Maßnahme betreffend den Ausbau der Mechanik wurden die Servo in die dafür vorgesehenen Aussparungen in den Seitenplatten eingebaut. Da der Innenabstand der beiden Seitenplatten kleiner ist als die einander gegenüberliegenden Servo hineinragen wurden 4mm starke PVC-Unterlagen als Abstandhalter angefertigt. So konnten nun alle 4 Servos für die Taumelscheibe eingebaut werden, ohne sich zu berühren. Bei den Servo habe ich mich für die Futaba S9451 entschieden. Diese Digitalservo sollten mit rund 70Ncm Stellkraft und rund 180Ncm Haltekraft bei 4,8 V Spannung für die Maschine ausreichend sein.

Rotorbremse

Im nächsten Schritt wurde nun die Bremsscheibe und die Bremssattel der hydraulische Rotorbremse an die Mechanik angebaut. Die Bremsscheibe musste lediglich an ihrem Mitteloch noch entgratet werden, damit ein sauberer Sitz auf der Befestigungshülse gewährleistet ist. Der Bremssattel musste gegenüber dem Lieferzustand noch so umgebaut werden, dass die Montage an den 2 Bohrungen unterhalb des unteren Wellenlagers fluchtend mit der Bremsscheibe möglich ist. Dazu brauchten jedoch nur die beiden Bremszangen mit den Bremsbelägen und der (schwarze) Gegenhalter abgebaut und umgedreht wieder montiert zu werden.

Die Rotorbremse soll einerseits ein schnelleres Abbremsen des Systems ermöglichen und andererseits gewährleisten, dass beim Starten der Turbine kein Rotorblatt direkt über dem Auslass steht und von den 600 Grad heissen Abgasen angeblasen wird. (Anm. auch das Original verfügt über eine Rotorbremse)

Für den Betätigungskolben sowie das Servo muss noch ein Plätzchen gesucht werden – dies wird jedoch erst nach dem Einpassen der Mechanik in den Rumpf eingebaut werden, da das Handling während der Arbeiten so einfacher ist.

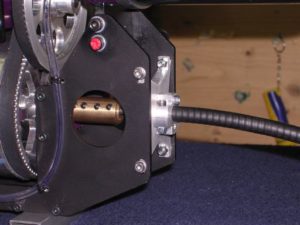

Anschluss für die Flexwelle

Die zum Einsatz kommende Flexwelle, (4,8mm Durchmesser, rechtsdrehend mit Führungsrohr 10mm Durchmesser) wurde von der Fa. Suhner bezogen muß mit dem Wellenstummel mit 5mm Durchmesser der Mechanik verbunden werden. Dazu wurde ein Messingzylinder gedreht welcher die Hälfte seiner Länge auf 4,8mm und die andere Hälfte auf 5mm gebohrt wurde. Um eine feste Verbindung zu erreichen wurden in den Zylinder 8 Stück M4 Gewinde geschnitten und M4 Madenschrauben eingesetzt – dadurch wird nun jede Welle mit 4 Madenschrauben fixiert.

Damit das flexible Aussenrohr eine fixe Position an der Mechanik hat wurde noch ein Halter aus Aluminium gefräst und in die Mechanik eingesetzt. Durch einen Klemmring wird das Rohr umschlossen und der Klemmring seinerseits am Halter angeschraubt.

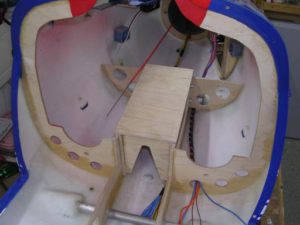

Einbaupodest

Wie zu erwarten war, kann natürlich nur mehr ein Teil der im Bausatz enthaltenen Spannten verwendet werden, da dieser Spanntensatz für eine Pahl-Mechanik ausgelegt war und die JetCat durch den Riemenantrieb wesentlich höher ist. Erschwerend kommt hinzu, dass die Scale-Rotorwelle 160mm über die Mechanik hinausragt und damit die Mechanik nur von vorne in den Rumpf hineingehebelt werden kann, wenn man einen unschönen Schlitz für die Rotorwelle im Dombereich vermeiden will.

Da für das „Hineinhebeln“ die gesamte zur Verfügung stehenden Rumpfhöhe benötigt wird, im eingebauten Zustand dann jedoch die Mechanik rund 120mm höher stehen muss, wird ein Podest zur Montage der Mechanik angefertigt.

Podest – Mechanikträger

Um die Mechanik einzubauen werden die im Weg stehenden Spannten abgeschnitten und die Mechanik in den Rumpf eingehebelt. Dann wird die Mechanik nach oben gehoben und das Podest daruntergestellt. Nun kann die Mechanik mit dem Podest verschraubt werden und das Podest selbst, mit den am Rumpfboden verklebten Spannten verschraubt werden. Dazu müssen nächstens noch ein paar Spannten im hinteren Bereich des Podestes eingeklebt werden.

Die gesamte Mechanik wird letztlich an 4 Befestigungspunkten mit verschraubt bzw. verstrebt.

Aufgrund der guten Zugänglichkeit der Mechanik im Rumpf ist nicht damit zu rechnen, dass die ganze Einheit vielfach ein- und ausgebaut werden muss. Dies ist deshalb wichtig, weil sich bei den ersten Versuchen herausgestellt hat, dass die Rotorbremse beim Einhebeln abgebaut werden muss um die Mechanik in den Rumpf zu hebeln. Würde ich die Rotorbremse zum Einbau belassen, müsste zuviel der Spannten herausgeschnitten werden, sodass dann auch nicht mehr viel für die Befestigung übrig bleibt.

Hier ist die Mechanik fertig eingepasst und verschraubt.

Im oberen Dombereich ist noch die Verstrebung zu erkennen, welche die Mechanik oben nach links und rechts gegen den Rumpf hin abstützt. Dazu wurden 2 Sperrholzspannten im Dombereich eingeharzt mit welchen dann die Verstrebung verschraubt wird.

Abgasrohr

Das Abgasrohr selbst herzustellen ist eine zwar nicht ganz einfache Sache aber durchaus machbar, vorausgesetzt man hat die richtigen Materialien und Werkzeuge dazu.

Bei diesem Modell ist das Abgasrohr nur rund 10 cm lang ist und aus diesem Grund auch wesentlich einfacher zu fertigen als komplizierte Hosenrohranlagen. Als Material verwende ich 0,2mm Edelstahlblech welches in Form eines 1200 x 150 mm großen Folienbandes erhältlich ist.

Aufgrund der Maße des Turbinenauslasses wurde zunächst eine Zeichnung für das Schneiden des Rohmaterials angefertigt. Dabei ist zu berücksichtigen, daß Fläche des Auslasses nicht kleiner als die der Einlassseite sein sollte, damit es zu keiner Querschnittverengung im kommt. Da die Auslassseite jedoch anders geformt wird muss das Material ziemlich trapezförmig zugeschnitten werden.

Die hier in der Zeichnung abgebildeten Maße mussten nach den ersten Versuchen nochmals verändert und um die Überlappung erweitert werden und stimmen daher nicht mehr mit den tatsächlichen Maßen überein.

Nun zum Schweissen:

Nachdem ich bei den anfänglichen Versuchen mit einem Elektro-Schweissgerät schnell festgestellt hatte, dass bei diesen Geräten der Schweissstrom mit rund 140 bis 160 Ampere selbst für kleinste Punktschweissungen einfach wesentlich zu gering ist habe ich mir von einem Modellbaukollegen einen alten Schweisstrafo ausgeliehen (Danke Walter).

Dieser elektrische Dinosaurier wurde früher einmal gewerblich für irgendwelche Punktschweissungen verwendet und hat nun, nach ein paar Umbauarbeiten folgende Daten:

Anschluß pirmärseitig 380 Volt

sekundärseitig 3 Volt bzw. 6 Volt

Stromstärke ist 4-stufig einstellbar bis max. ca. 500 Ampere

Schweisszeit einstellbar

Fusstaster

Der Schweissdinosaurier

Um mit dem Gerät nun tatsächlich so kleine Schweisspunkte machen zu können musste noch eine Schweisszange hergestellt werden, die ich recht schnell aus diversen Materialresten zusammengebaut habe. Sicherlich könnte man auch eine kleine professionelle Schweisszange für Punktschweissaufgaben anschaffen, aber selbst die günstigsten Maschinchen haben einen Preis von rund 500 Euro und bräuchten mehr Einsatzzeit als nur mal schnell ein Abgasrohr damit sich diese Investition auszahlt.

Meine kleine Schweisszange besteht also im Wesentlichen aus ein paar Winkeleisen, Wasserleitungsrohr, 2 Kugellager, Aluminiumklemmblock und 2 kleine Messingdrehteile an denen die starken Stromkabel angelötet sind. Die Kabel laufen innerhalb der Rohre (Zangenarme) und diese Rohre sind wiederum isoliert mit der Mechanik verbunden. Der blaue Handhebel ist mit einer Nocke versehen damit die zu verschweissenden Bleche zwischen den Elektroden geklemmt werden können und genug Druckkraft aufgebaut wird. Als Elektroden verwende ich Wolframelektroden von einem WIG-Schweissgerät die ich bis auf eine ca. 1mm große Flachstelle spitz zugeschliffen habe. Diese Elektroden halten die Schweissvorgänge leicht aus ohne schnell abzubrennen oder abzustumpfen.

Nachdem ich das Schweissgerät durch ein paar Versuche mit Materialresten optimal eingestellt hatte wurde das Edelstahlblech mit der Lötlampe ausgeglüht, sodass sich das Blech leichter zu einem Rohr biegen lässt. Um einen ordentlichen Sitz an der Turbine zu gewährleisten habe ich das Blech um einen Stahlring gewickelt, der exakt auf den Durchmesser des Turbinenauslasses gedreht wurde.

Während des Schweissvorganges sollte die Hand am Hebel bleiben, damit noch etwas nachgedrückt werden kann wenn der Schweisspunkt glüht. Der Schweissvorgang selbst dauert eine knappe Sekunde. Mit einer Hand am Hebel, eine Hand am Werkstück und dem Fuß am Taster kann man so recht schnell Punkt für Punkt hintereinandersetzen.

Nachdem das ausgeglühte Rohr verschweisst war konnte es mit Hilfe der Lötlampe und sehr fester Handschuhe an der Auslassseite in die richtige Form modelliert werden. Dabei ist natürlich wichtig, dass der Ring an der Einlassseite im Rohr verbleibt, damit diese nicht verdellt wird. So zurechtgebogen konnte das Abgasrohr an die Turbine angepasst und zugeschnitten werden.